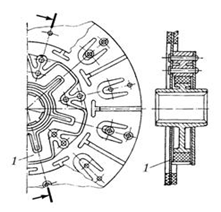

Disc de frictiune cu arcuri de amortizare

In timpul cuplari ambreiajului, arcurile ambreiajului 9 dezvolta o forta de presare asupra discului de presiune 3 si acesta, la randul sau

asupra discului de frecare 2, suficient pentru ca frecarea care i-a nastere intre aceste doua discuri si volant sa poata transmite

momentul motor la cutia de viteze.

La debreiere cand conducatorul automobilului apasa asupra pedalei, furca de debreiere impinge rulmentul de presiune 8 inainte.

Acesta actioneaza capetele parghiilor de debreiere 6, care deplaseaza discul de presiune 3 invingand forta arcurilor 9 in felul acesta,

discul de frecare 2, ne mai fiind presat asupra volantului 1 si disparand forta de frecare, se va opri, odata cu arborele primar al

schimbatorului de viteze.

Mecanismele de actionare a ambreiajelor pot fi cu comanda mecanica sau cu comanda hidraulica.

Ambreiajele cu comanda mecanica sunt formate dintr-un sistem de parghii si arcuri, care asigura cuplarea si decuplarea ambreiajului.

Discul de frictiune

Pentru a obtine o cuplare cat mai buna a transmisiei cu motorul, ambreiajul automobilului trebuie sa fie cat mai elastic. Din acest punct

de vedere cele mai corespunzatoare sunt ambreiajele cu mai multe discuri deoarece momentul motor este transmis treptat de la un disc

la altul, ceea ce asigura o frecare progresiva si deci o cuplare lina. La ambreiajul cu un singur disc, cuplarea se face mult mai rigid si

din aceasta cauza discurile de frictiune ale acestora au o constructie speciala. In scopul asigurarii unei cuplari cat mai line, solutiile

constructive mai des utilizate si totodata recomandabile sunt cele ale discurilor ondulate sau prevazute cu arcuri plate in interior.

Partea periferica a discului este impartita in mai multe sectoare 2, indoite in afara sau inauntru prin, alternare. Numarul sectoarelor se

recomanda sa fie intre 4 si 12, in functie de diametrul discului. Taieturile radiale care dau nastere la sectoarele ondulate micsoreaza

totodata si tendinta spre deformare a discului metalic. In stare libera, intre garniturile de frictiune 1 si 3 exista un joc de 12 mm iar cand

discul este presat, ondulatiile incep sa se indrepte treptat ceea ce asigura o frecare progresiva si deci o cuplare lina. Un dezavantaj al

discurilor cu sectoare consta in dificultatea de a obtine aceeasi rigiditate la toate sectoarele.

Constructia discurilor de frictiune

O rigiditate mai uniforma pe suprafata discului de frictiune se obtine prin constructie, sunt introduse arcuri late intre

disc si garniturile de frictiune ceea ce face ca intre ele sa apara, in stare libera, un joc ? = 12 mm care se preia in procesul cuplarii.

Numarul arcurilor 4 plate se recomanda sa nu fie mai mici de 6.

Deoarece discurile trebuie sa fie elastice, se executa din otel laminat cu continut mediu sau ridicat de carbon cu grosime de 1,42 mm .

Taierea si indoirea sectoarelor se face in prese speciale. In scopul mentinerii formei si calitatilor elastice dorite, tratamentul termic se

face tot in presa. Dupa calirea in ulei si revenire, trebuie sa aiba duritate HRC = 38.50 Arcurile plate se executa din banda de otel

laminat la rece si lustruit in prese la temperatura de aproximativ 420° C.

Garniturile de frictiune

In constructia ambreiajelor se folosesc cupluri de frecare compuse din materiale diferite, respective volantul si discurile de presiune din

metal, iar garniturile discului de frictiune din material metalic. Materialul de baza pentru confectionarea garniturilor de frictiune este

azbestul, care are o stabilitate chimica si termica foarte buna. Acesta poate fi utilizata sub forma unor fire scurte sau sub forma unor

texturi, care impreuna cu insertii metalice, se preseaza in lianti de tipul rasinilor sintetice, ale caror proprietati influenteaza in mod

hotarator functionarea ambreiajului.

Cele mai raspandite incluziuni metalice sunt plumbul, zincul, cuprul si alama, sub forma de sarma, span sau pulbere.

Cerintele principale impuse garniturilor de frictiune ale ambreiajelor sunt:

- sa asigure coeficientul de frecare dorit si asupra lui sa influenteze putin variatiile de temperatura, ale vitezei de alunecare si ale

incarcarii specifice;

- sa aiba o rezistenta ridicata la uzura mai ales la temperaturi inalte;

- sa-si refaca rapid proprietatile de frictiune initiale. Dupa incalzirea urmata de racirea corespunzatoare;

- sa aiba stabilitate mare la temperatura ridicate;

- sa aiba proprietati mecanice (rezistenta, elasticitate, plasticitate )ridicate;

- sa se prelucreze usor si sa asigure o cuplare lina fara socuri, la plecarea din loc a automobilului.

Garnituri de frictiune ambreiaj

Uzura garniturilor de frictiune depinde de incarcarea specifica, de viteza de alunecare, si de temperatura, cunoscand ca la temperaturi

mai mari de 250°C intensitatea uzuri creste brusc.

Fixarea garniturilor de frictiune pe disc se face cu nituri sau prin lipire cu cleiuri termorezistente. Raspandirea cea mai mare o are

nituirea, deoarece asigura rezistenta si siguranta in functionare si permite inlocuirea garniturilor fara prea mare greutate. Niturile utilizate

sun executate din materiale cu duritate redusa (cupru, alama, aluminiu), care nu provoaca zgarieturi pe suprafetele de frecare.

Tipuri de garnituri utilizate:

garnituri FERODO pe baza de fibre de azbest;

garnituri din rasini sintetice armate cu fibre de kevlar sau cu fibre de sticla, care sunt nepoluante;

garnituri din pulberi metalice, rezistente, dar functioneaza cu zgomot;

garnituri din fibre impregnate cu liant si infasurate intr-o rasina sintetica.

In functie de materialul utilizat, coeficientul de frecare al garniturilor variaza intre 0,250,35 nm pentru materialele pe baza de azbest,

respectiv 0,400,45 nm pentru materialele metaloceramice.

Pentru a proteja garniturile de frictiune impotriva incalzirii exagerate, pe suprafata acestora sunt prevazute o serie de canale radiale,

prin care, la rotirea ambreiajului, circula aer care contribuie la racirea suprafetelor de frecare si la evacuarea prin centrifugare a

particulelor rezultate din uzura garniturilor.

Amortizarea de oscilatii de torsiune

Pentru a feri transmisia de oscilati si rasuciri cauzate de rotatia neuniforma a arborelui cotit si de variatia vitezelor unghiulare la

deplasarea automobilului, discul de frictiune al ambreiajului este prevazut cu un sistem de amortizare a acestor oscilatii, care serveste

si la asigurarea unei cuplari mai line a ambreiajului.

Amortizarea de oscilatii de rasucire ale ambreiajului, indiferent de caracteristica elementului de amortizare, functioneaza pe baza

aceleasi scheme de principiu, respectiv, legatura dintre discul de frictiune si butucul acestuia se face cu ajutorul unui element

elastic.Din punct de vedere constructiv aceste sisteme de amortizare difera prin elementul elastic utilizat: cauciuc, capsula hidrauluica

sau arcuri.

La unele ambreiaje se foloseste amortizarea de oscilatii de rasucire hidraulice, care au insa o constructie complicata, etanseitatea se

asigura cu greutate si momentul de inertie este mare ceea ce face ca aceste amortizoare sa aiba o aplicabilitate redusa si aceea

numai la autoturisme.Cea mai larga raspandire o au amortizoarele de oscilatii cu inele de frictiune si elemente elastice cu arcuri

elicoidale.

Constructia discului condus cu amortizor de oscilatii de torsiune cu frictiune si element elastic

La aceste constructii elementul elastic il constituie arcurile elicoidale cilindrice 1, dispuse tangential in ferestrele discului de frictiune,

care pot fi in numar de 6.12, in functie de diametrul discului. Elementul de frictiune il constituie garniturile sau inelele arcurilor 2, prinse

intre flansa si disc.

Discurile de presiune

Pentru a asigura o presare uniforma a garniturilor de frictiune, discurile de presiune trebuie sa fie rigide, iar pentru a reduce

temperatura suprafetelor de frecare trebuie sa aiba o masa suficient de mare, conditie necesara pentru preluarea unei cantitati de

caldura cat mai mari. La ambreiajele monodisc, in scopul imbunatatiri transmisiei de caldura, discurile de presiune sunt prevazute la

exterior cu aripioare de racire, de forma paletelor de ventilator. Unele discuri sunt prevazute cu canale radiale de ventilatie.

In scopul transmiterii momentului, discurile de presiune trebuie sa se roteasca impreuna cu volantul motorului si sa aiba posibilitate, in

momentul decuplarii si cuplari ambreiajului sa se deplaseze de-a lungul arborelui acestuia.

Discurile de presiune trebuie sa aiba o rezistenta mare la uzura si de aceea ele se executa din fonta perlitica

Discurile cu diametre mari, care sunt supuse unor solicitari dinamice mari, se recomanda sa se execute din fonta cu adaosuri de nichel

mangan si silicon. Duritatea discurilor de presiune se recomanda sa fie HB= 170.230

Cautare pe shop ambreiaj

Postări populare

-

Simptome, cauze şi efecte “ Nici un ambreiaj nu ţine o veşnicie! Fețele discului de ambreiaj se uzează o dată cu parcurgerea kilometrilor...

-

Mecanismul hidraulic de comanda al ambreiajului Ambreiajul mecanic cu discuri poate avea in functionare doua stari: cuplat si decuplat. Trc...

-

Ambreiajul 1. DESTINATIA , CONDITIILE IMPUSE SI CLASIFICAREA AMBREAIAJULUI Ambreiajul face parte din transmisia automobilului...

-

Diagnostica si solutii ale problemelor la ambreiaje Nu decupleaza ambreiajul: Probleme Externe: Lichidul sistemului hidraulic est...

-

Volantul Fiind compatibil in dimensiuni cu partea conducatoare a ambreiajului, zona frontala a volantului constituie una din suprafetele d...

-

Disc de frictiune cu arcuri de amortizare In timpul cuplari ambreiajului, arcurile ambreiajului 9 dezvolta o forta de presare asupra disc...